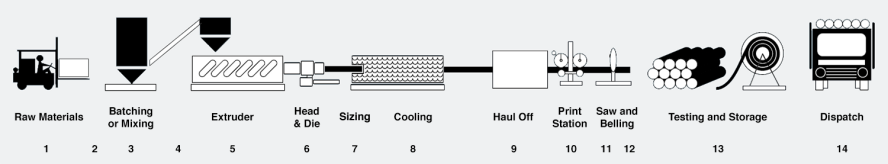

PVC产品基本上是由PVC原料粉末或化合物通过加热加压工艺制成的。制造过程中主要采用两种工艺:挤出成型。

现代PVC加工工艺涉及高度发达的科学方法,需要对工艺变量进行精确控制。这种聚合物材料是一种自由流动的粉末,需要添加稳定剂和加工助剂。配方和混合是该工艺的关键阶段,对原材料的进料、配料和混合均有严格的规范要求。挤出机或成型机的进料可以是“干混料”形式的直接进料,也可以是预加工成颗粒状的“化合物”。

挤压

聚合物和添加剂 (1) 经精确称量 (2) 后,通过高速搅拌 (3) 进行加工,将原材料混合成均匀分布的干混混合物。通过摩擦生热,混合温度达到约 120°C。在混合过程的各个阶段,添加剂熔化并逐渐覆盖在 PVC 聚合物颗粒上。达到所需温度后,混合物自动卸料至冷却室,冷却室迅速将温度降至约 50°C,从而将混合物输送至中间储存器 (4),在那里实现均匀的温度和密度一致性。

该工艺的核心是挤出机(5),它拥有一个温控分区的机筒,精密的“螺杆”在其中旋转。现代挤出机螺杆是复杂的装置,经过精心设计,具有不同的螺距,以控制材料在工艺各个阶段产生的压缩和剪切力。所有主要制造商都采用双反向旋转螺杆配置,从而提高了加工效率。

PVC干混料经计量后加入料筒和螺杆,通过加热、加压和剪切作用,转化为所需的“熔融”状态。PVC在螺杆流动过程中,会经过多个区域,这些区域会对熔体流进行压缩、均质和排气。最后一个区域会提高压力,将熔体挤出机头和模头组(6),该模头组的形状根据所需管道尺寸和熔体流的流动特性而定。管道离开挤出模头后,会通过一个带有外部真空的精密定径套进行定径。这足以使PVC外层硬化,并在受控水冷室(8)中进行最终冷却时保持管道直径。

管道由牵引机(9)以恒定速度牵引,完成定径和冷却工序。使用该设备时,速度控制非常重要,因为牵引速度会影响成品的壁厚。对于橡胶圈接头管道,牵引机应每隔一段时间减慢速度,以增加承插口区域管道的厚度。

在线打印机(10)定期对管道进行标记,并根据尺寸、等级、类型、日期、标准编号和挤出机编号进行标识。自动切割锯(11)将管道切割至所需长度。

扩口机在每根管子的末端形成一个承插口(12)。承插口通常有两种形式。对于橡胶圈接头管,使用可折叠心轴;而对于溶剂型承插口管,则使用普通心轴。橡胶圈接头需要在承插口处进行倒角,该倒角可在锯切站或扩口装置处完成。

成品存放在存放区,以便进行检验、最终实验室测试和质量验收(13)。所有生产均按照相应的澳大利亚标准和/或买方的规格进行测试和检验。

检查验收后,管道被存放起来等待最终发货(14)。

对于定向PVC(PVC-O)管材,挤出工艺之后会进行额外的发泡工艺,该工艺在精确控制的温度和压力条件下进行。在发泡过程中,分子发生定向,从而赋予PVC-O管材典型的高强度。

发布时间:2022年12月21日