塑料挤出工艺在当今塑料行业中应用广泛,因为它易于获取且易于加工。塑料挤出工艺包括熔化塑料材料,将其压入模具中成型为连续的型材,然后按长度切割。对于需要最终产品具有恒定横截面的应用,该工艺是一个不错的选择。低成本和高生产率使其成为管道、塑料布、挡风雨条、电线绝缘层和胶带等产品的常见制造选择。

塑料挤压供应

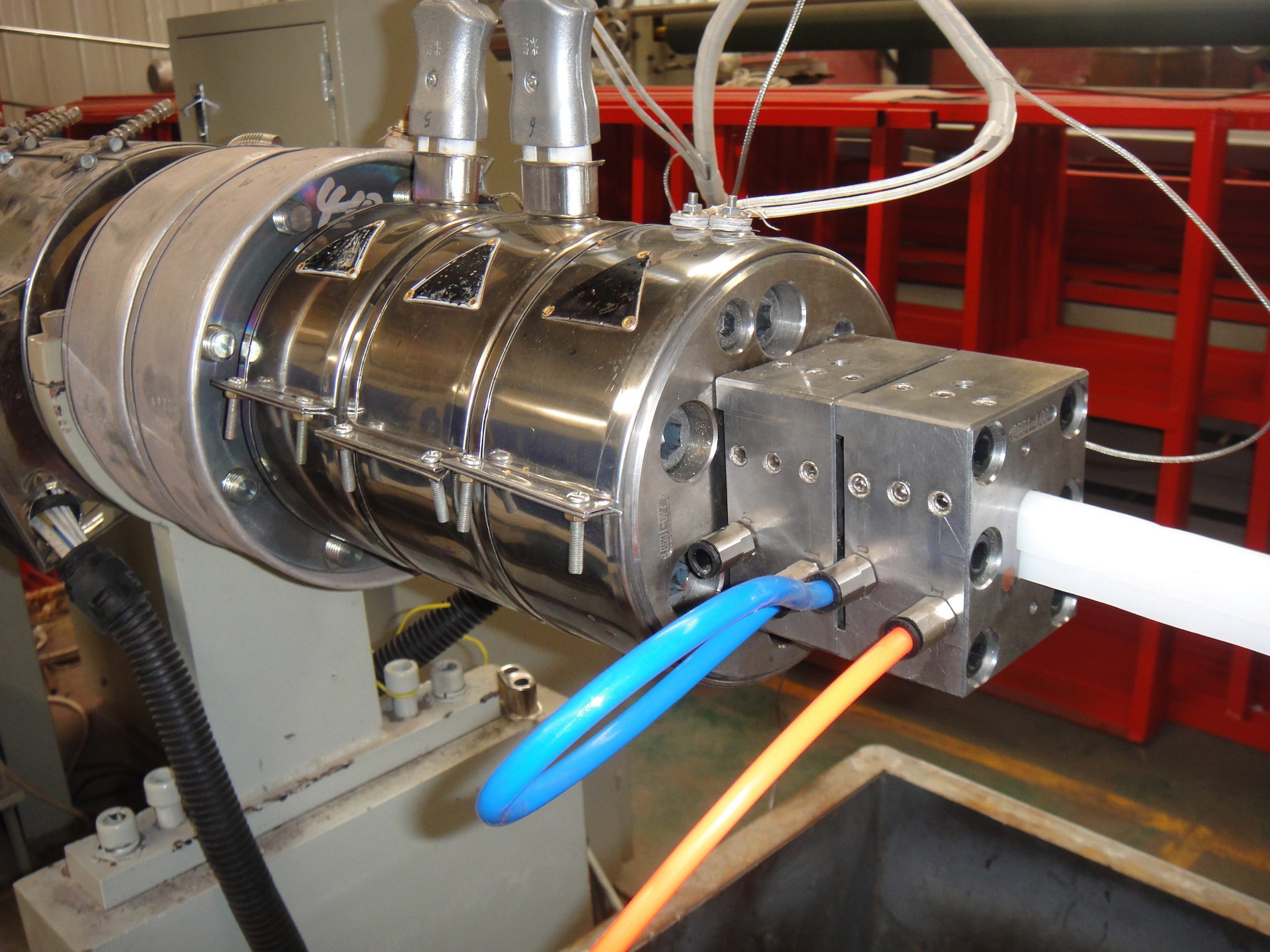

在开始塑料挤出工艺之前,必须获得合适的机械和耗材,特别是塑料挤出机。该设备相当简单,可以完成从始至终的挤出过程。塑料挤出机的主要部件包括料斗、料筒、螺杆驱动器和螺杆驱动电机。

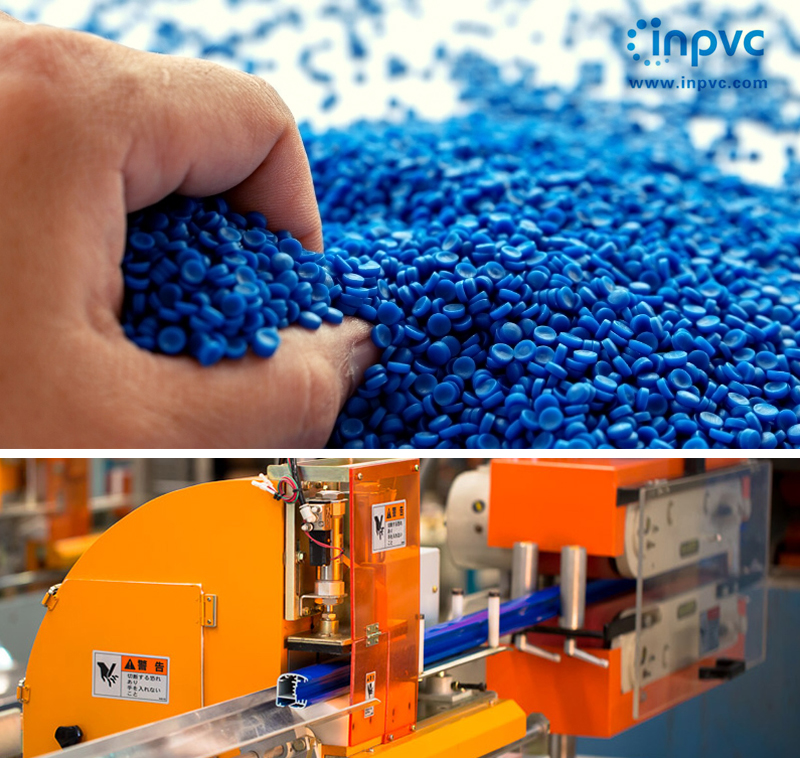

第二重要的组成部分是用于挤出的热塑性原材料。大多数挤出操作依赖于树脂塑料(小颗粒固体),以便于装载和快速熔化。挤出工艺中常用的塑料材料包括高抗冲聚苯乙烯 (HIPS)、聚氯乙烯 (PVC)、聚乙烯、聚丙烯和 ABS。

塑料挤出所需的最后一个部件是模具。模具是塑料的成型模具——在塑料挤出过程中,模具可以使熔融的塑料均匀流动。模具通常必须定制,并且可能需要在开始制造过程之前预留额外的交付周期。

特种塑料挤出工艺

许多应用需要专门的挤出工艺来获得合适的效果或加快生产速度。常见的特殊挤出工艺包括:

●吹膜挤出:用于制造塑料薄膜产品,例如杂货和食品储藏袋。此工艺中的模具采用直立的圆柱形设计,可在熔融塑料成型和冷却时将其向上拉。

●共挤:多层材料同时挤出。两台或多台挤出机将不同类型的塑料送入单个挤出头。

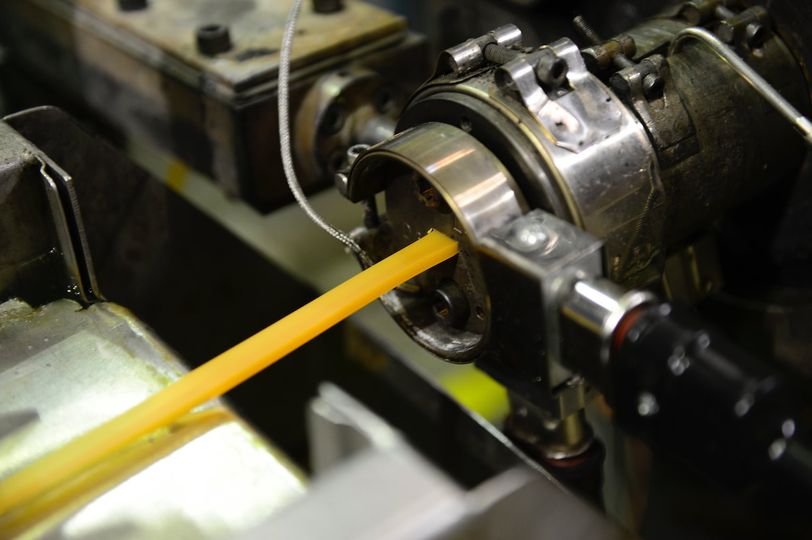

●外护套:挤压工艺用于在物品表面涂覆保护性塑料涂层。电线电缆外护套是最常见的外护套应用。

●管材挤出:与传统挤压类似,不同之处在于模具包括内部销或心轴,以方便生产空心塑料材料。

塑料挤出的基本工艺

塑料挤出工艺始于将原料树脂放入挤出机的料斗。如果树脂缺少特定应用所需的添加剂(例如紫外线抑制剂、抗氧化剂或着色剂),则需要将其添加到料斗中。料斗到位后,树脂通常会通过重力作用,通过料斗的进料口向下送入挤出机的机筒。机筒内有一根长长的旋转螺杆,将树脂在机筒内向前输送至模头。

树脂在料筒内移动时,会经受极高的温度,直至开始熔化。根据热塑性塑料的类型,料筒温度可在400华氏度(约220摄氏度)到530华氏度(约300摄氏度)之间。大多数挤出机的料筒温度会从进料端到进料管逐渐升高,以实现缓慢熔化,并最大限度地降低塑料降解的可能性。

熔融塑料到达料筒末端后,会被迫穿过过滤网组,并送入通往模头的进料管。由于料筒内压力较高,过滤网组由隔板加固,用于去除熔融塑料中可能存在的杂质。可以调整过滤网的孔隙率、过滤网数量和其他因素,直至通过适当的背压实现均匀熔融。

熔融金属进入进料管后,被送入模腔,并在那里冷却硬化。为了加快冷却过程,新成型的塑料会被置于密封的水浴中。在塑料片材挤出成型中,冷却辊取代了水浴。

发布时间:2021年10月25日